L’ère de la fabrication avançant à pas de géant, l’adoption d’un centre d’usinage 5 axes se présente comme une révolution pour les industriels cherchant à optimiser leur production. Cet outil, incarnant la fine pointe de la technologie d’usinage, offre une polyvalence et une précision inégalées, permettant de réaliser des pièces complexes en un temps record. Un saut vers un usinage plus agile et plus efficient vous attend, marquant une évolution significative dans la manière de concevoir la fabrication.

Comprendre le fonctionnement des centres d’usinage 5 axes

Qu’est-ce qu’un centre d’usinage 5 axes ?

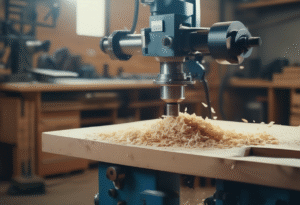

Un centre d’usinage 5 axes représente une évolution technologique majeure dans le domaine de la fabrication mécanique. Contrairement aux machines traditionnelles qui se limitent à trois axes de mouvement (X, Y, et Z), les centres d’usinage 5 axes ajoutent deux axes supplémentaires, permettant ainsi une rotation de la pièce sur deux axes additionnels. Cette capacité offre une liberté de mouvement quasi-totale de la pièce à usiner, ce qui facilite l’usinage de formes complexes sous plusieurs angles sans nécessiter de repositionnement manuel. Ceci réduit significativement le temps de production et augmente la précision des pièces usinées. Pour visualiser concrètement ce type de machine, vous pouvez consulter un centre d’usinage 5 axes.

Les technologies qui distinguent les centres d’usinage 5 axes

Les centres d’usinage 5 axes se distinguent par leur intégration de technologies avancées, telles que les systèmes de commande numérique par ordinateur (CNC) de dernière génération. Ces systèmes permettent une programmation précise des opérations d’usinage avec une flexibilité inégalée. De plus, l’utilisation de logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) est cruciale pour exploiter pleinement le potentiel des centres d’usinage 5 axes. Ces logiciels facilitent la modélisation de pièces complexes et la programmation des trajectoires d’outils, assurant ainsi la realisation de pièces avec une précision extrême. L’adaptation rapide à des designs complexes et la capacité à produire des pièces aux tolérances serrées sont parmi les attributs les plus valorisés dans l’industrie moderne.

L’avantage compétitif des centres d’usinage 5 axes pour la production

Précision et complexité des pièces usinées

L’utilisation d’un centre d’usinage 5 axes dans la production industrielle permet d’atteindre des niveaux de précision et de complexité inégalés. Grâce à la capacité de modifier l’orientation de la pièce sous tous les angles, les fabricants peuvent réaliser des coupes très précises et créer des géométries complexes qui seraient difficiles, voire impossibles, à obtenir avec des machines 3 axes. Cette capacité d’usinage multi-axes ouvre des portes à l’innovation dans la conception des pièces, permettant ainsi de répondre aux exigences de plus en plus strictes des industries de pointe telles que l’aéronautique, l’automobile et le médical.

Optimisation du temps de production

L’efficacité en termes de temps est un autre avantage significatif des centres d’usinage 5 axes. La possibilité d’usiner une pièce sous plusieurs angles sans changer de montage élimine les temps morts associés au repositionnement manuel, ce qui réduit considérablement la durée totale du cycle d’usinage. Ce gain en efficacité se traduit par une augmentation de la capacité de production sans sacrifier la qualité. Pour les entreprises, cela signifie pouvoir répondre plus rapidement aux demandes des clients et augmenter le volume de production sans investissements supplémentaires en machines ou en espace.

Diminution des coûts opérationnels

Bien que l’acquisition d’un centre d’usinage 5 axes représente un investissement initial plus élevé que celui d’un centre traditionnel 3 axes, les économies à long terme en termes de coûts opérationnels peuvent être significatives. La réduction des temps de cycle et l’amélioration de l’efficacité de la matière utilisée, grâce à la précision de l’usinage, se traduisent par une baisse du coût par pièce. De plus, la polyvalence d’un centre 5 axes permet de réduire le besoin en machines spécialisées, optimisant ainsi l’utilisation de l’espace et des ressources dans l’atelier.

Impliquer un centre d’usinage 5 axes dans vos opérations

Quand passer à un centre d’usinage 5 axes ?

La décision d’intégrer un centre d’usinage 5 axes dans vos opérations de fabrication doit être mûrement réfléchie. Les indicateurs clés comprennent la nécessité d’améliorer la précision des pièces produites, la volonté de réduire les temps de cycle pour une production plus efficace, ou encore la nécessité d’usiner des designs complexes incapables d’être réalisés avec des machines 3 axes. Également, si votre entreprise cherche à se positionner dans des marchés haut de gamme ou à répondre à des demandes clients nécessitant des tolérances serrées et des géométries compliquées, le passage à un centre d’usinage 5 axes pourrait être une étape stratégique essentielle.

Évaluation de l’investissement initial et du retour sur investissement

L’évaluation de l’investissement initial pour l’achat d’un centre d’usinage 5 axes est cruciale. Il faut considérer non seulement le coût d’acquisition de la machine mais aussi les dépenses associées, telles que la formation nécessaire pour opérer la machine efficacement, les éventuelles modifications de l’espace de travail pour accommoder l’équipement, et l’achat de logiciels spécialisés de CAO/FAO. Il est également important de calculer le retour sur investissement (ROI) en se basant sur l’augmentation prévue de la productivité, la réduction des coûts de production et l’amélioration de la qualité des pièces produites. Ces facteurs jouent un rôle clé dans la décision d’intégrer cette technologie avancée dans vos opérations de fabrication.

Étapes clés pour intégrer un centre d’usinage 5 axes dans votre production

Choisir le bon équipement pour vos besoins

La sélection du bon centre d’usinage 5 axes dépend de plusieurs facteurs tels que le type de pièces à usiner, le volume de production attendu et le niveau de précision requis. Il est essentiel de faire une analyse approfondie de vos besoins de production actuels et futurs pour choisir une machine qui non seulement répond à vos exigences immédiates mais est également capable de s’adapter à l’évolution de vos activités. Collaborer avec des fournisseurs réputés peut offrir un avantage significatif, car ils peuvent souvent fournir des conseils experts et personnaliser les options de la machine pour s’adapter à des applications spécifiques.

Formation de votre équipe et intégration technique

Une fois que le centre d’usinage 5 axes a été sélectionné, l’étape suivante consiste à préparer votre équipe à travailler avec la nouvelle technologie. Cela implique non seulement une formation technique sur le fonctionnement de la machine mais également une mise à niveau des compétences en conception assistée par ordinateur (CAO) et en fabrication assistée par ordinateur (FAO), vitales pour exploiter pleinement les capacités du centre d’usinage 5 axes. La collaboration avec le fabricant de la machine pour une formation sur mesure peut accélérer ce processus. En outre, l’intégration technique de la nouvelle machine dans votre chaîne de production existante nécessite une planification minutieuse pour minimiser les perturbations et garantir une transition en douceur.

Exemples d’application réussie de centres d’usinage 5 axes dans divers secteurs

Aéronautique et défense

Dans l’industrie aéronautique et de la défense, les exigences en termes de précision et de qualité des pièces sont extrêmement élevées. Les centres d’usinage 5 axes ont révolutionné la façon dont ces pièces sont fabriquées, en permettant l’usinage de composants complexes tels que les aubes de turbines, les cadres de cockpit et les composants de fuselage avec une précision et une efficacité inégalées. Cette technologie a permis d’atteindre une réduction significative des temps de production et une amélioration de la fiabilité des pièces, contribuant à la fois à la sécurité et à la performance des aéronefs.

Automobile

Le secteur de l’automobile bénéficie également de manière significative de l’application des centres d’usinage 5 axes, en particulier dans la fabrication de prototypes et de composants de moteurs de haute performance. La capacité à produire rapidement des pièces complexes avec des tolérances serrées permet aux fabricants de voitures de tester et d’optimiser leurs conceptions à un rythme beaucoup plus rapide, accélérant ainsi le développement de nouvelles technologies et le lancement de véhicules sur le marché.

Santé

Dans le secteur de la santé, les centres d’usinage 5 axes jouent un rôle clé dans la fabrication d’implants personnalisés et d’instruments chirurgicaux. La précision extrême et la flexibilité offerte par ces machines permettent de produire des dispositifs médicaux adaptés aux spécifications exactes des patients, améliorant ainsi les résultats chirurgicaux et les expériences des patients. Que ce soit pour des implants orthopédiques ou des outils chirurgicaux spécialisés, l’usinage 5 axes a amélioré la qualité de vie des patients à travers le monde.

Anticiper les défis de l’adoption d’un centre d’usinage 5 axes

Maintenance et mises à jour technologiques

L’adoption d’un centre d’usinage 5 axes implique des défis, notamment en termes de maintenance et de mises à jour technologiques. Ces machines sophistiquées nécessitent un entretien régulier pour fonctionner à des niveaux optimaux et éviter les temps d’arrêt non planifiés. De plus, avec l’évolution rapide de la technologie, les fabricants doivent être prêts à investir dans des mises à jour logicielles et matérielles pour conserver un avantage compétitif. Il est essentiel de planifier ces aspects pour assurer une opération continue et efficace de la machine.

Assurer une veille technologique constante

Pour maximiser les bénéfices d’un centre d’usinage 5 axes, il est crucial de rester à jour avec les dernières évolutions technologiques dans le domaine de l’usinage et de la fabrication. Celui-ci comprend non seulement les mises à jour des logiciels et du matériel mais aussi les nouvelles stratégies d’usinage et les innovations dans les matériaux à usiner. Une veille technologique constante permet aux entreprises de tirer pleinement parti de leur investissement et de rester compétitives dans un marché en évolution rapide. La collaboration avec des fournisseurs, des institutions de recherche, et la participation à des conférences spécialisées peut faciliter cet effort de veille et d’apprentissage continu.

Comprendre le fonctionnement des centres d’usinage 5 axes

Qu’est-ce qu’un centre d’usinage 5 axes ?

Le centre d’usinage 5 axes représente une avancée notable dans le secteur de la fabrication, introduisant une flexibilité et une capacité d’usinage révolutionnaires. Au cœur de cette technologie, la possibilité d’orienter la pièce sur cinq axes différents simultanément permet une complexité de forme et une précision jusqu’alors inatteignables avec les machines conventionnelles. Ce niveau de contrôle et de liberté de mouvement ouvre la porte à des innovations sans précédent dans la conception et la production de pièces. C’est précisément cet aspect qui marque l’attrait principal des centres d’usinage 5 axes, transformant les défis de fabrication en simples formalités.

Les technologies qui distinguent les centres d’usinage 5 axes

Les centres d’usinage 5 axes se distinguent grâce à l’intégration de technologies de pointe, notamment les systèmes de commande numérique (CNC) haute performance et les logiciels avancés de CAO/FAO. Ces outils, représentant la fine fleur de l’ingénierie moderne, permettent une programmation extrêmement précise et adaptable des processus d’usinage. Ils ouvrent la voie à la fabrication de pièces aux géométries complexes impossibles à réaliser avec des méthodes plus traditionnelles. La clé du succès réside dans la minutieuse orchestration du mouvement simultané des axes, assurant une qualité et une précision irréprochables des produits finis.

L’avantage compétitif des centres d’usinage 5 axes pour la production

Précision et complexité des pièces usinées

Dans un marché où la demande pour des pièces de haute précision ne cesse de croître, les centres d’usinage 5 axes offrent une solution sans égale. Cette technologie permet non seulement d’usiner avec une précision remarquable mais aussi de reproduire des designs extrêmement complexes, ouvrant ainsi de nouveaux horizons en termes de capacités de production. En permettant des opérations d’usinage sous des angles multiples en une seule fixation, ces centres réduisent le risque d’erreur et améliorent la cohérence des lots de production, assurant une qualité supérieure des pièces usinées.

Optimisation du temps de production

Les gains en efficacité réalisés grâce à l’utilisation des centres d’usinage 5 axes se traduisent par une optimisation significative du temps de production. La diminution des opérations de montage et la capacité à exécuter des processus d’usinage complexes en une seule séquence minimisent les délais de production, ce qui permet de traiter plus de commandes et d’accroître la productivité générale. Par ailleurs, la capacité à usiner des pièces complexes en moins d’étapes augmente la flexibilité de production, un avantage compétitif clé dans l’industrie manufacturière contemporaine.

Diminution des coûts opérationnels

L’efficience accrue et la réduction des erreurs permises par les centres d’usinage 5 axes se traduisent par une diminution notable des coûts opérationnels. Bien que l’investissement initial puisse paraître élevé, les économies réalisées en termes de temps de production, de réduction des rebuts, et de polyvalence de fabrication garantissent un retour sur investissement attrayant. La capacité à effectuer des opérations d’usinage sophistiquées avec moins d’équipements spécialisés se traduit également par une utilisation plus rationnelle de l’espace d’atelier et une gestion optimisée des ressources matérielles.

Impliquer un centre d’usinage 5 axes dans vos opérations

Quand passer à un centre d’usinage 5 axes ?

La transition vers un centre d’usinage 5 axes s’impose lorsque les contraintes techniques et les exigences de qualité dépassent les capacités des solutions classiques. Que ce soit pour la production de composants aux formes complexe, la réalisation de pièces nécessitant une grande précision, ou pour répondre à des demandes de production à haut rendement, les centres d’usinage 5 axes offrent une solution efficace. La décision d’adopter cette technologie doit être guidée par une analyse approfondie des besoins spécifiques de production, ainsi que des objectifs à long terme de l’entreprise.

Évaluation de l’investissement initial et du retour sur investissement

L’évaluation financière jouer un rôle crucial dans le processus de décision. Il est essentiel de prendre en compte non seulement le coût direct de l’acquisition mais aussi les bénéfices indirects tels que l’amélioration de la qualité des pièces, la réduction des délais de livraison, et la diminution des coûts unitaires de production. Une analyse détaillée permettra de mettre en balance l’investissement initial avec les perspectives de gains à terme, assurant ainsi une compréhension claire du potentiel de retour sur investissement.

Étapes clés pour intégrer un centre d’usinage 5 axes dans votre production

Choisir le bon équipement pour vos besoins

Le choix de l’équipement adapté doit être effectué avec soin, en considérant les spécificités des pièces à usiner et les objectifs de production visés. Il est recommandé de consulter des experts et de réaliser des tests de validation pour s’assurer de la compatibilité de la machine avec les besoins spécifiques. L’accompagnement par des fournisseurs reconnus peut également apporter une valeur ajoutée significative en termes de support technique et de conseil.

Formation de votre équipe et intégration technique

La réussite de l’intégration d’un centre d’usinage 5 axes repose sur une formation adéquate de l’équipe technique et une planification rigoureuse de l’intégration dans le flux de production existant. Une phase d’appropriation technique est nécessaire pour maîtriser pleinement les capacités de la machine et optimiser les processus de fabrication. Il est vital d’allouer les ressources nécessaires pour assurer une transition en douceur et exploiter pleinement les avantages qu’offre cette technologie.

Exemples d’application réussie de centres d’usinage 5 axes dans divers secteurs

Aéronautique et défense

La précision et la capacité à produire des formes complexes font des centres d’usinage 5 axes des outils inestimables dans l’industrie aéronautique et de la défense. Ces technologies permettent de rencontrer les normes strictes de fabrication et de répondre aux défis spécifiques du secteur, allant de la production de pièces structurelles à celle d’éléments de turbines et de systèmes d’armement.

Automobile

Le secteur automobile tire parti des centres d’usinage 5 axes pour le développement de prototypes, la fabrication de pièces de moteur de précision, et la production de composants structurels innovants. La flexibilité offerte par ces machines facilite l’adaptation rapide aux nouvelles conceptions et contribue à l’amélioration continue des performances et de la qualité des véhicules.

Santé

La fabrication de dispositifs médicaux personnalisés représente une application remarquable des centres d’usinage 5 axes. Du développement de prothèses orthopédiques sur mesure à la création d’instruments chirurgicaux spécialisés, ces machines jouent un rôle crucial dans l’amélioration des soins aux patients et dans l’innovation médicale.

Anticiper les défis de l’adoption d’un centre d’usinage 5 axes

Maintenance et mises à jour technologiques

Implementer avec succès un centre d’usinage 5 axes dans un cadre de production requiert une attention constante à la maintenance et à l’évolution technologique. Un programme de maintenance préventive est essentiel pour garantir la fiabilité et la longévité de l’équipement. Parallèlement, rester attentif aux avancements techniques et aux mises à jour de logiciel assure de maintenir l’efficacité opérationnelle et la compétitivité de l’entreprise.

Assurer une veille technologique constante

L’innovation rapide dans le domaine de l’usinage et de la fabrication impose une veille technologique continue. Pour tirer le meilleur parti de l’investissement dans un centre d’usinage 5 axes, il est crucial de s’informer régulièrement sur les dernières évolutions, techniques, et matériaux. Les partenariats avec des fournisseurs, la participation à des événements sectoriels, et l’engagement dans des réseaux professionnels sont des stratégies efficaces pour rester à la pointe de la technologie et répondre efficacement aux nouveaux défis de production.

Retrouvez d’autres articles dans la rubrique « industrie » !